Netlon systems "reverse rotation system"

With this technology, two dies rotate in opposite directions. Both dies have grooves through which melted plastic material flows. Due to the dies rotation, the mesh shape will always be rhombic.

The main characteristics which define meshes are the structure (shape of the strand, joint, thickness, angle and distance between strands), the materials (raw materials + additives + colorants), width and colour.

Various extrusion processes exist, but the most common are:

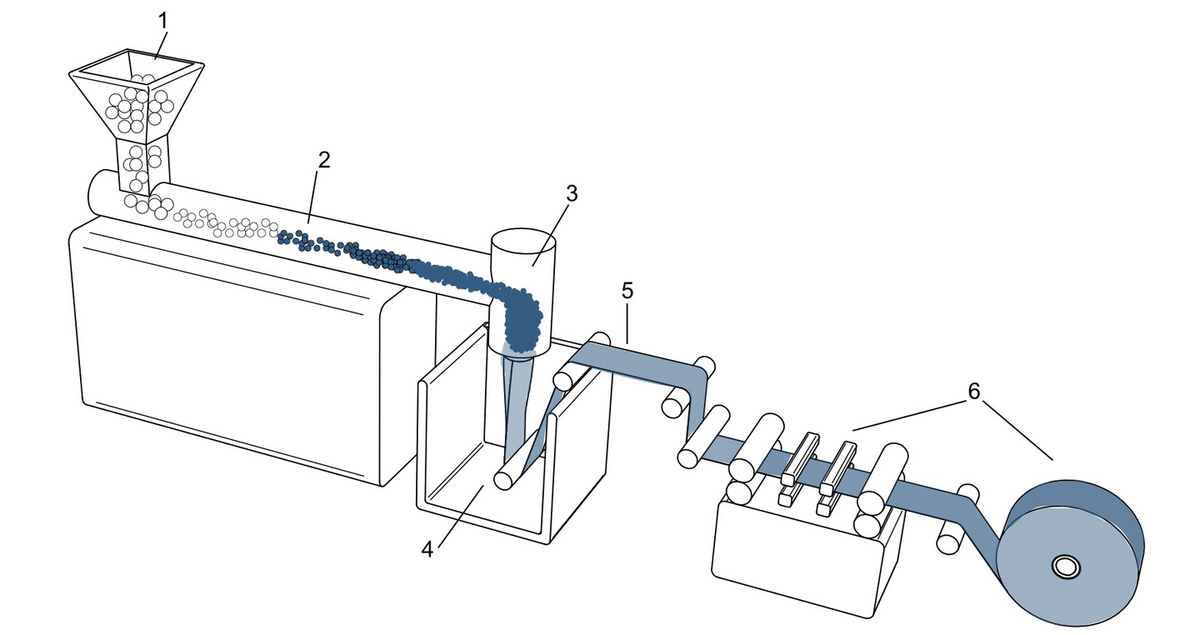

Extrusion Process

The mesh extrusion process is the origin of all our products.

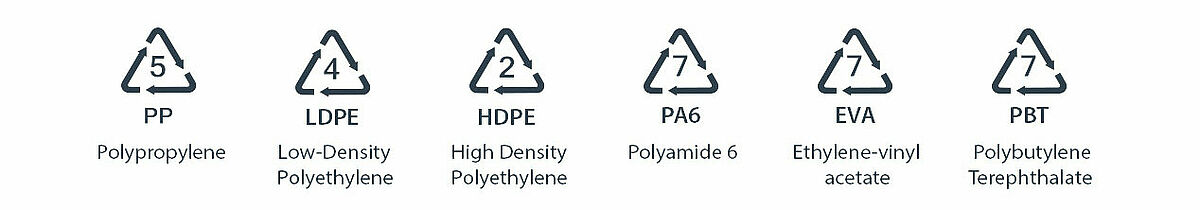

POLYPROPYLENE (PP)

POLYAMIDE 6 (PA6)

POLYETHYLENE HIGH & LOW-DENSITY (HDPE – LDPE)

POLYESTER - POLYBUTYLENE TEREPHTALATE (PBT)

Plastic mesh extrusion refers to the continual process of transforming oil-based materials such as polymers. The materials melt during the process and form a tube-shaped or flat structure with apertures.

Unlike a woven product, the final extruded product is already formed as the strands are welded together. The main phases of the extrusion process are:

With this technology, two dies rotate in opposite directions. Both dies have grooves through which melted plastic material flows. Due to the dies rotation, the mesh shape will always be rhombic.

In the process referred to as TRICAL, only one die is moving. The oscillation makes the material flow and shapes rings that solidify with the cross threads. The final product is a mesh that has angles of about 90°. Once the plastic mesh has been produced, it can undergo other manufacturing phases that may considerably change the features of the base product: orientation, bi-orientation or lamination.

For certain applications, the extruded mesh is used as support for another material. This process is called "lamination". The idea is to join the plastic mesh to one or several materials. By and large, these are "non-woven" materials and plastic films. The combination increases the effectiveness of the mesh. To combine the materials, they must be heated to obtain the desired temperature for both materials, and then pressure is put on them to achieve fusion of the molten molecules. In addition to the processes presented above, Intermas does various types of complementary finishing for a large number of products with a view to facilitating and improving functionality at the time of application.

For example: transversal cuts, die cuts, perforation, welding, incorporating strips, seams, etc. All these finishing processes greatly facilitate the application of the products for our clients.

Polymeric molecular chains in a plastic net can be oriented by stretching it under a controlled temperature. This process offers the following benefits :

"Orientation" is the process by which the molecule chains formed by polymers facing the same direction are oriented in a line. To achieve this, the plastic mesh must be reheated to an optimal temperature to stretch it lengthwise for "mono-oriented" meshes and crosswise as well for bi-oriented products (BOP). The result significantly increases resistance to traction and reduces the weight of the mesh by reducing the diameter of the strand. These are used to manufacture products intended for specific applications.