Laminazione

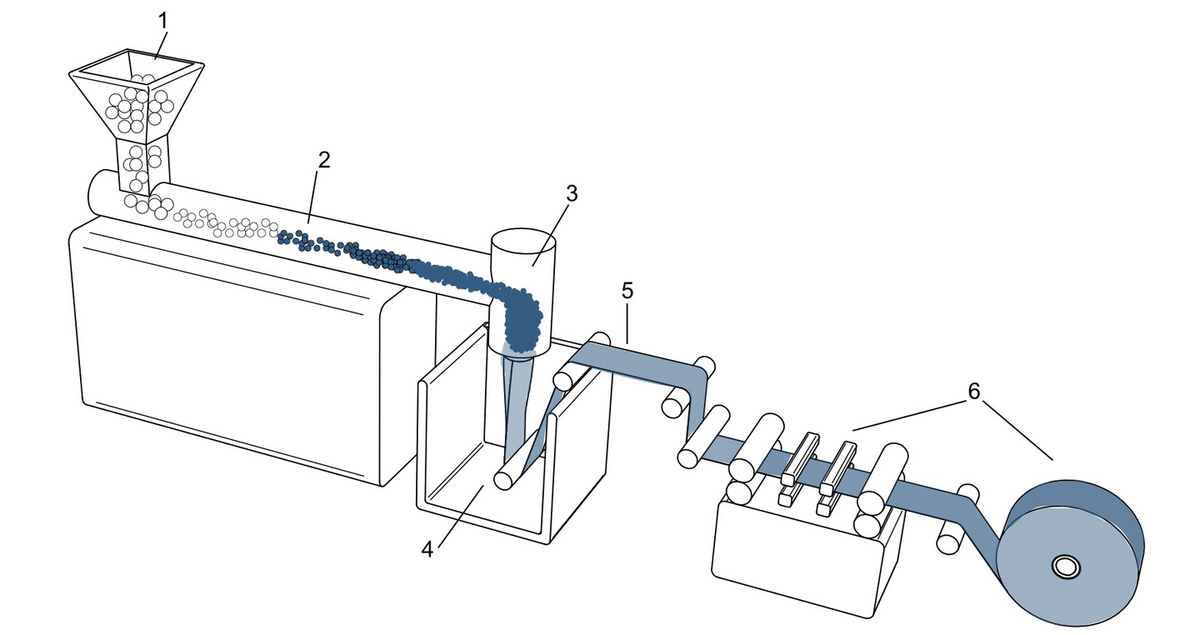

In alcune applicazioni, la rete estrusa può essere usata a supporto di altri materiali. Questo processo è chiamato “laminazione” e permette di unire la rete plastica a uno o più materiali. In generale, si tratta di materiali "non tessuti" e di pellicole plastiche che aumentano l’efficacia della rete. Per combinare i materiali, è necessario riscaldarli a una temperatura ideale per entrambi, quindi applicare una pressione per unire le molecole fuse.

Oltre ai processi sopra descritti, Intermas offre vari tipi di finiture complementari per un gran numero di prodotti, che permettono di migliorarne l’utilizzo.

Alcuni esempi: taglio trasversale, fustellatura, perforazione, saldatura, incorporazione di strisce e cuciture, ecc. Tutte queste finiture agevolano l’utilizzo del prodotto da parte dei nostri clienti.