Laminage

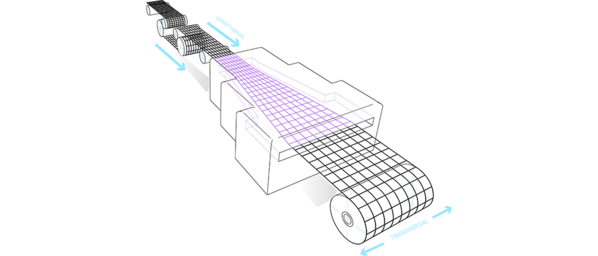

Pour certaines applications, la maille extrudée doit agir comme support d’un autre matériau. Ce procédé s’appelle « le laminage ». Il s’agit d’unir la maille plastique à un ou plusieurs matériaux. Le plus souvent, il s’agit de matériaux « non tissés » et des films plastiques. Cette union multiplie l’efficacité de la maille. Pour coller les matériaux il faut les faire chauffer jusqu’à obtenir la température souhaitée des deux matériaux et ensuite exercer une pression pour que les molécules fondues fusionnent entre elles.

En plus des procédés présentés précédemment, Intermas réalise divers types de finitions complémentaires à bon nombre de produits dans le but de faciliter et d’augmenter sa fonctionnalité lors de son application.

Par exemple: coupe transversale, coupe à l’emporte-pièce, perforation, soudure, incorporation de bandes, couture, etc. Tous ces procédés de finissage facilitent énormément l’application de ces produits à nos clients;